为破解钢铁尘泥与城市有机固体废物处置难题,缓解“渣山”围城与垃圾处置的“邻避效应”,武汉市积极推动钢铁尘泥与有机固体废物低碳协同利用技术及装备示范项目。该项目在国内首创“热解气化炉+转底炉+等离子熔融热解电炉”协同示范产线,生产的高品位金属化球团已实现批量使用,标志着钢铁行业固体废物协同利用技术迈入工业化示范新阶段。

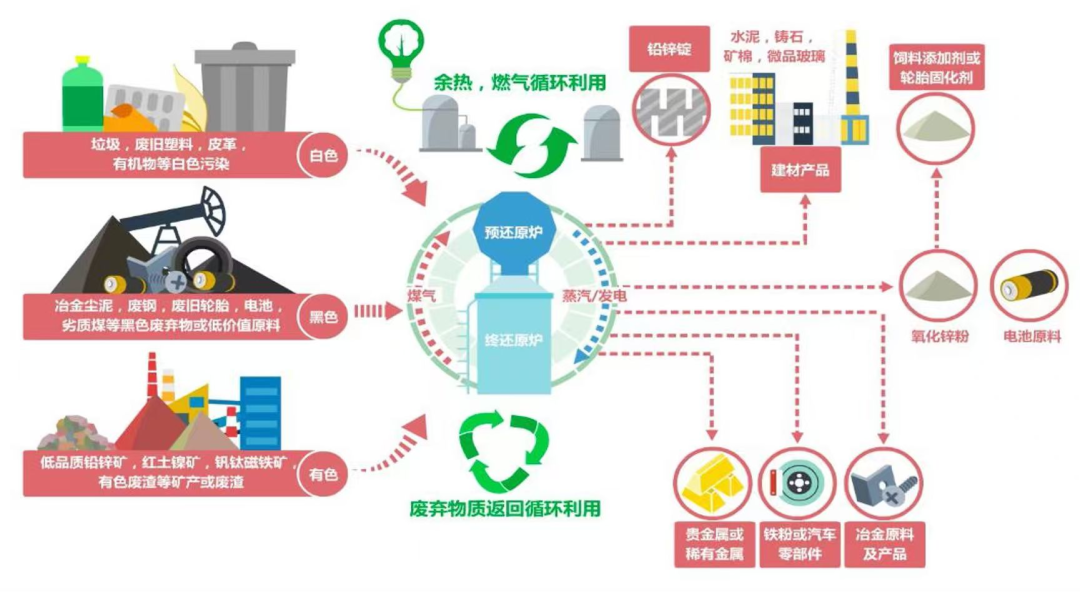

钢铁尘泥与有机固体废物低碳协同利用技术及装备示范项目流程图

直面时代课题:破解两类固体废物困境的智慧抉择

钢铁行业作为国民经济的重要支柱,也是固体废物产生的大户,其绿色转型关乎全局。钢铁尘泥成分复杂、处理难度高,一直是钢铁行业资源化利用的“硬骨头”。与此同时,生物质、废塑料等城市有机固体废物性质差异大、利用效率低,传统焚烧或填埋方式面临资源浪费与“邻避效应”的双重压力。如何将这两大看似不相关的废弃物进行协同处置,实现“以废治废、变废为宝”,成为推动产城融合与循环经济的关键突破口。

武汉市创新推动科技部“十四五”重点研发计划示范项目——钢铁尘泥与有机固废低碳协同利用技术及装备,精准锚定这一时代课题,依托中国宝武集团强大的产业生态与武钢有限的实体场景,通过建设一套创新的“热解气化炉+转底炉+等离子熔融热解电炉”协同示范产线,可日处理有机固体废物(RDF)100吨,年产铁水2.48万吨,推动实现钢铁与有色、钢铁与城市等跨界融合,打造多源固体废物协同处置循环经济新模式。

核心技术突破:四位一体的协同创新优势

项目围绕“双碳”目标,坚持“四化四有”,实现了“废弃物-资源-新材料”的高效循环与全价值链提升,其创新优势体现在多个层面:

01 原料适应性广、固体废物实现全量资源化。高炉炼铁需要铁含量60%以上的低锌富矿,转底炉直接还原工艺可处理各种低品位难选矿、复合共伴生矿(钒钛矿、钛铁矿)、稀贵与有色金属矿(红土镍矿、铬铁矿等)、钢铁厂粉尘、有色冶金渣等固体废物资源。

02 工艺减碳、生产流程短。该项目工艺过程中,没有焦化烧结高炉流程,只要普通煤粉或者生物质炭与含铁原料即可冶炼,吨铁能耗和碳排放均比回转窑等常规工艺大幅下降。

03 多元素协同提取、收益稳定。该项目在高效提取黑色、有色金属矿及其固体废弃物中铁资源的同时,还能够实现Ni、Ti、V、Cr、Zn、Pb、Ge、In、Ag、Sn等元素的协同提取和高值化利用,有效解决了钢铁厂含锌粉尘难以利用的问题,固体废物利用经济性大幅提升。

04 绿色炉料平衡价格、助力降本增效。脱锌提铁、金属化球团作为低成本铁素绿色炉料可作为高炉原料替代矿石,降低焦比,加入转炉、电炉替代或部分替代废钢进行冶炼。

卓越建设成效:经济环境社会效益一体推进

通过集成创新与工程示范,该项目已展现出显著的综合效益,成为“无废城市”理念的生动实践:

01 经济效益显著。实现镍、钛、钒等多种金属的协同提取和高值化利用,形成1项20万吨级规模示范工程,有价金属回收率大于95%,固体废物资源化率大于98%。宝武集团采用“转底炉直接还原-电炉深还原-含钒铁水提钒-含钛炉渣提钛”的技术工艺,实现铁回收率大于95%、钒回收率大于80%、钛渣回收率大于99%的优良指标,相比传统的高炉法大幅提升了钒钛的综合利用率,经济效益得到显著提高。

02 环境效益突出。首创性地将有机固体废物(RDF)高温热解气化工艺与钢铁冶金固体废物资源化技术深度耦合,利用可再生碳氢资源替代焦炭、天然气等化石能源,相比于传统工艺二氧化碳减排率大于50%。不仅是简单的能源替代,更是从源头上将城市废弃物转化为钢铁生产的“绿色能源”,实现了能源结构清洁低碳化的重要突破。

03 社会效益深远。成功破解钢铁固体废物与城市有机固体废物的处置难题,有效缓解了“渣山”围城与垃圾处置的“邻避效应”,促进钢铁企业与城市的和谐共生与深度产城融合,为钢铁行业提供世界引领的减污降碳系统解决方案树立了工程典范。该项目技术体系可进一步推广至有色冶炼、其他多金属资源回收领域,具有广阔的应用前景。

本项目的成功实施,对探索“无废城市”建设路径具有重大战略意义和示范价值。一是实现有机固体废物与钢铁尘泥协同利用和减碳目标;二是成功构建国内首个多源固体废物低碳协同利用技术体系;三是探索出可推广复制的循环经济商业模式;四是提升武钢转底炉功能,实现降本增效与减碳;五是协同处理城市大宗社会固体废物,实现深度产城融合。

钢铁尘泥与有机固体废物低碳协同利用技术及装备示范项目,不仅是一项科技创新工程,更是一场关于发展理念、生产方式和城市治理的深刻变革,生动诠释了“绿水青山就是金山银山”的理念,展示了通过科技创新将环境压力转化为绿色动能的巨大潜力,为武汉市擦亮了“无废”底色,为钢铁及相关产业注入绿色动能。

扫一扫在手机上查看当前页面